1 Si3N4 陶瓷常用的烧结方法

目前,制备 Si3N4 陶瓷的常用烧结方法主要有:反应烧结,无压烧结,热压烧结、放电等离子体烧结和气压烧结等。下表是其他实验中各种烧结方法制备 Si3N4 陶瓷材料的性能比较。

氮化硅陶瓷烧结工艺的种类及优缺点

反应烧结(RS)

优点:工艺简单、易成形、成本低,能制备形状复杂的样品。

缺点:生产周期长,不利于工业化生产。

无压烧结(PLS)

优点:工艺简单。

缺点:对原料要求高,难以获得高致密度的 Si3N4 陶瓷,收缩率大,易开裂变形。

热压烧结(HP)

优点:因施加单轴机械压力,烧结驱动力大,能在较低温度下(比常压烧结低 100~200℃)制得高致密度的陶瓷材料。

缺点:一般用于制备形状简单的块体陶瓷,难以满足基板材料的厚度与形状要求。

放电等离子体烧结(SPS)

优点:快速烧结、细化晶粒、降低烧结温度。

缺点:设备投入大,高热导 Si3N4 的 SPS 制备尚处于实验阶段,未实现工业化生产。

气压烧结(GPS)

优点:气体压力抑制高温下陶瓷材料的分解与失重,易制备高致密度陶瓷,能批量化生产。

缺点:一步气压烧结工艺难以制备出内外颜色和结构均一、综合性能良好的结构件;两步烧结温度较高,之前的研究主要集中在制备高热导率及较高室温抗弯强度的 Si3N4 陶瓷基板材料,对制备具有综合力学性能和高温力学性能的 Si3N4 陶瓷材料研究较少。

气压两步烧结法制备 Si3N4 的实验研究

烧结助剂体系:5 wt.% Yb2O3 + 5 wt.% Al2O3

烧结温度:1800℃

烧结工艺:气压一步烧结和气压两步烧结

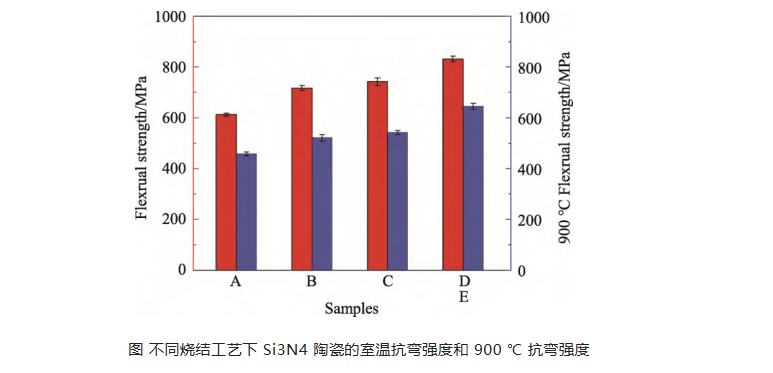

实验结果:气压两步烧结制备出的 Si3N4 陶瓷具有更高的致密性、更良好的综合力学性能。

致密度影响因素:

致密化过程分为三个阶段,颗粒重排和溶解沉淀是关键阶段,充足反应时间能提升样品致密度。

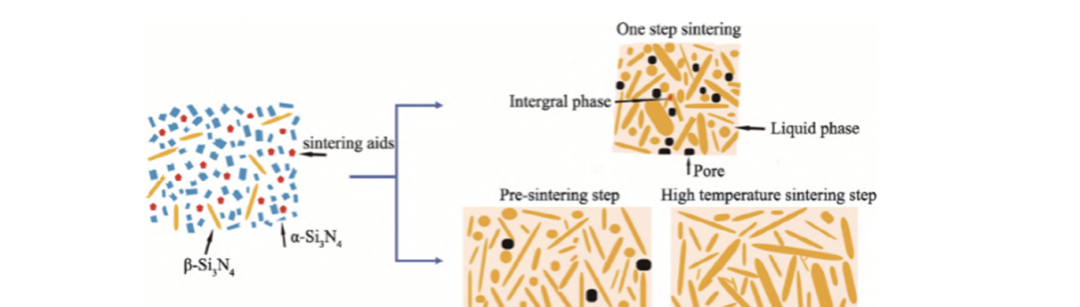

两步烧结预烧温度 1600℃ 时,生成的 β-Si3N4 晶粒形成闭孔骨架;预烧后继续升温,在高温高氮气压力作用下促进液相流动填充,消除封闭气孔,进一步提升 Si3N4 陶瓷密度。

物相与微观形貌

一步烧结过程中,颗粒重排和晶界扩散所需的时间受到限制。两步烧结工艺通过在在低温低气压下进行第一步烧结,通过延长颗粒重排时间,得到更大尺寸的晶粒,再升到高温阶段保温,晶粒通过奥斯瓦尔德熟化过程继续长大,得到高致密的 Si3N4 陶瓷。

晶间相在高温条件下的软化是导致强度下降的主要原因。在一步烧结中异常长大晶粒使得晶粒间存在的小孔隙导致高温强度无法得到较大提升。但在两步烧结工艺中,均匀分布在晶粒间隙的玻璃相和均匀尺寸的晶粒提高了晶间强度,具有较高的高温抗弯强度。

烧结工艺对Si3N4陶瓷性能的影响

一步烧结工艺

导致晶粒异常长大 恶化部分力学性能 长时间保温可以有效减少样品内部孔隙现象 有助于实现内部颜色结构的均一 优点

缺点

两步烧结工艺

成功制备出相对密度达到 98.25% 的 Si3N4 陶瓷 微观形貌均匀 综合力学性能优异 低温下预烧,延长颗粒重排时间 高温下保温,促进晶粒均匀生长 工艺特点

优点

陶瓷封装产业链

芯片

陶瓷封装产品

陶瓷外壳 基板 覆铜板等 封装环节

最终封装成型的电子产品

光通信元件 汽车 ECU 激光雷达 图像传感器 功率半导体等

设备

装片机 固晶机 塑封机 键合机 检测设备等

材料

氧化铝 氮化铝 氮化硅 金属浆料 引线框架 包封材料 键合丝等